Установка сепаратора для дизельного топлива легкового авто Тюмень

Переработка шин, покрышек, отработанный РТИ в жидкое пиролизное топливо, пиролиз, реактор. | Автор темы: Glynnis

Опишу изготовление и работу небольшого реактора по переработке отработанных шин, был задуман мной как экспериментальный для отработки параметров и экспертизы топлива.

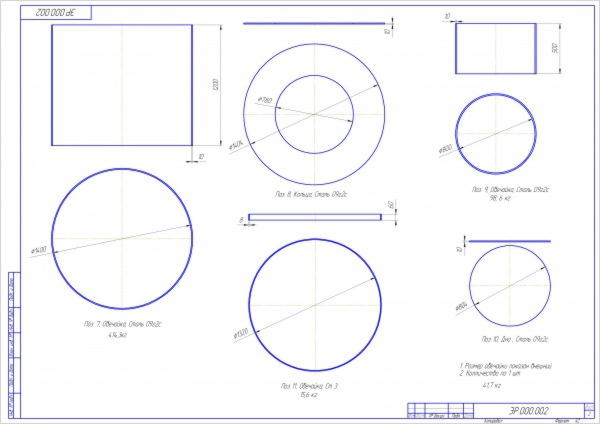

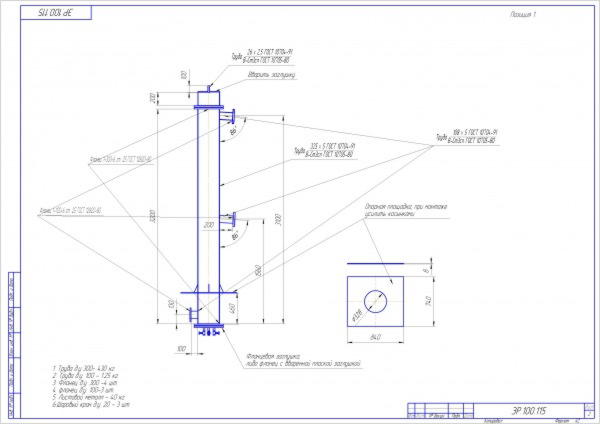

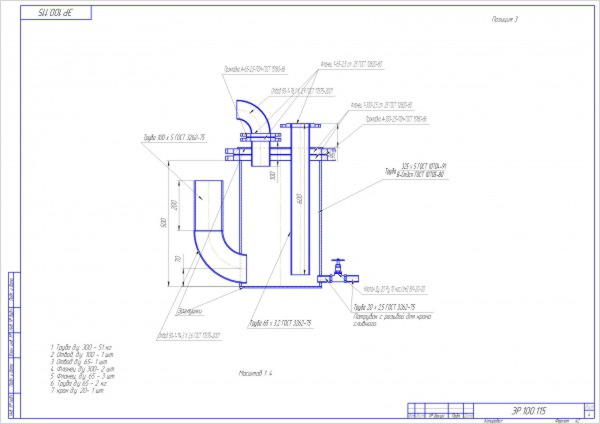

Начало изготовления , это конечно документация, чертежи и эскизы которые привязаны к возможностям изготовления, тут я брал такие возможности как плазменная резка и изготовление деталей методом обечайки, довольно хорошо и качественно, единственное не дёшево.

Ну и что мы видим в цеху при сборки после того как привезли готовые детальки:

Сборка и подготовка к пуску:

Ну а дальше испытания и работа:

Загрузка сырья после шредера, много очень не металлического корда, процент резины меньше так как часть резины отобрана, покупалось сырье в Сланцах уже готовое, видно в мешках, дает небольшое к-во топлива ну и все сырье не перерабатывается, потому как резины мало.

видно "глыба" в середине, эффект не очень..

При загрузке резанных шин..а тут эксперимент на цельных намного лучше, и топливо в норме в районе выхода 35 процентов и перерабатывается полностью.

углерод "сухариками" горит, можно использовать и как топливо, в принципе аналог каменного угля с такой же зольностью..или древесного, но в древесном зольность 3 процента тут же до 12-20 доходит ну и естественно много серы, сера "уходит" не в топливо..там по замерам серы до 0.8 процентов неполных, сера остается в углероде где её до 4 с чем то процентов бывает. Данный уголь хорошее сырье для реактора синтез газа, который есть в прошлом описании.

вот топливо, светлая -это легкая фракция, её совсем немного, она ближе к бензиновой фракции.

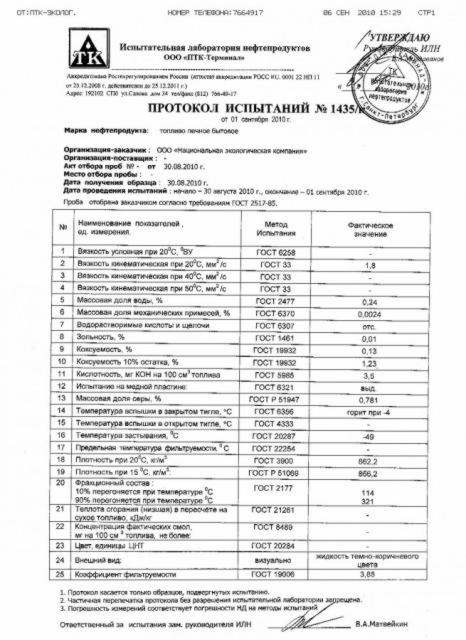

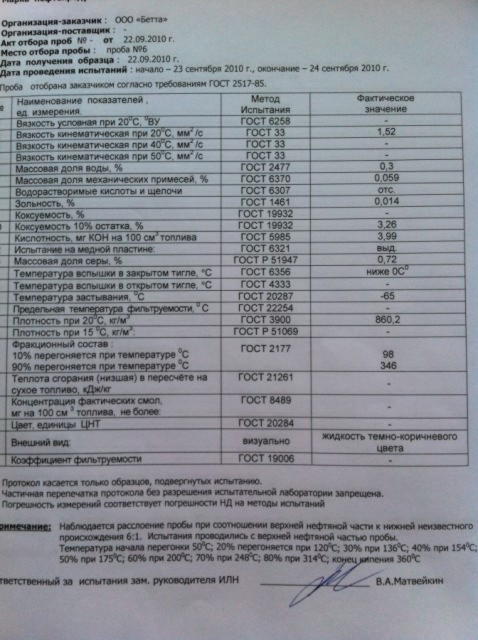

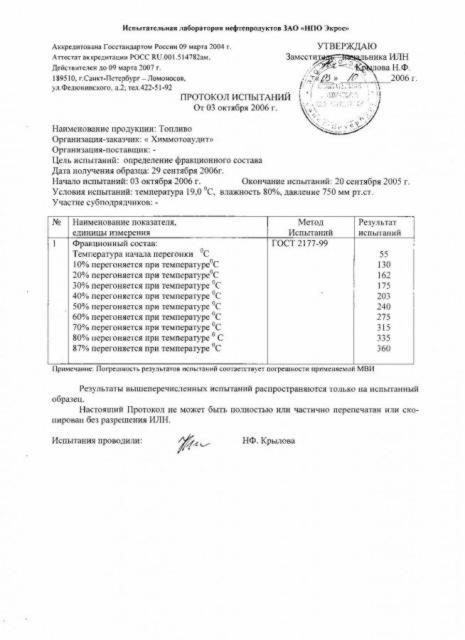

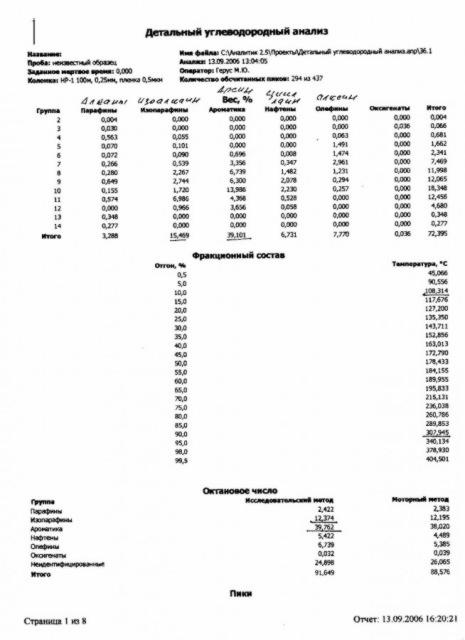

Ну а тут разные испытания топлива полученные как на этой установке так и ранее на первых реакторах.

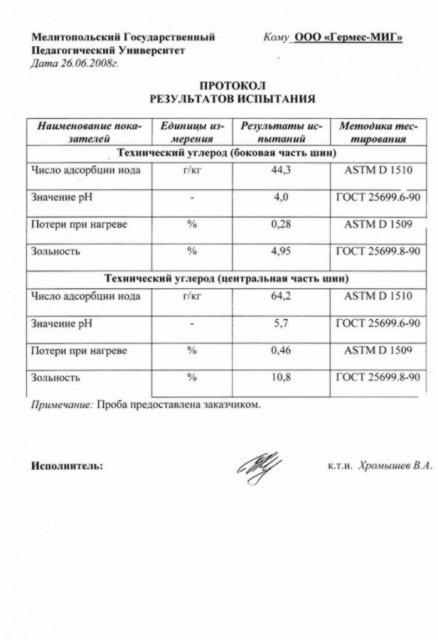

Ну и кое что есть по углю:

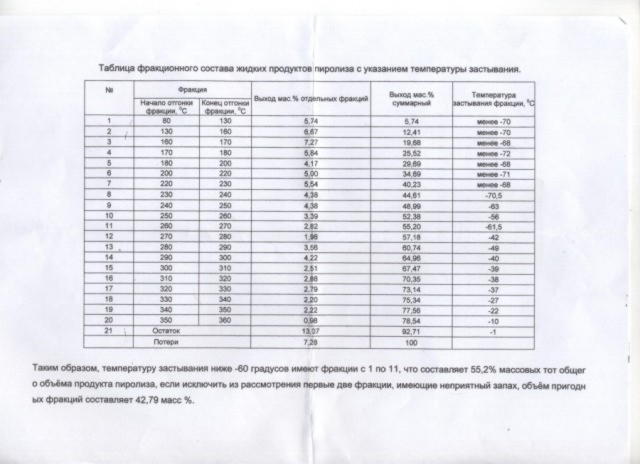

Добавляю еще одни испытания топлива! Очень интересный, данно, пиролизное топливо мы получили в Перми на установке , которую я проектировал, инетерсные данные:

Это испытания пришли с установки которую я проектировал для Мелитополя еще в 2007 году помоему.

Несколько фото установки, вид её конечно не презентабельный, делали видимо из того что под рукой..но работала она неплохо по их отзывам:

вот как раз углерод который получается из шин.

Это металлокорд, он как правило сдается в металлолом, его желательно конечно прессовать:

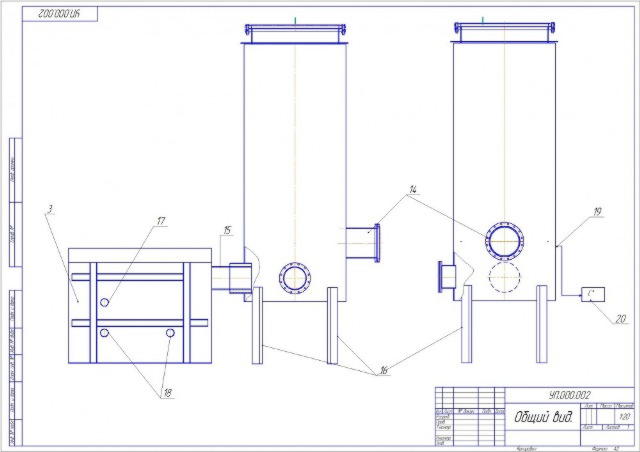

Это как бы общий вид той печи в Мелитополе, такая же по моему проекту должна была строится в Екатеринбурге..но кризис 2008 года помешал, так скажем...

Так и осталось все недоделанным, несколько печальных фотографий из Екатеринбурга:

Единственное что в Екатеринбурге делали проект не в длину а в помещении:

Конечно много за это время спроектированно заводиков и оборудования разного, но небольшой производительности они все одинаковы и не хочется вдаваться в описания.. достаточно одного...

Отвлекся немного, но продолжим, по сути пиролиз это не только ценный мех... пардон, не только переработка шин, допустим при эксперименте с пакетами из под молока и другими типа тетропак:

получается пепел по сути и фольга, она не сгорает, только вот вопрос остался куда ей девать и как её разделить , фольгу от пепла..вывод, по этой технологии можно изготовить оборудование по отжигу допустим проводов, мелкого сечения электрических проводов при этом пластик изоляции превращается в углерод, а медь и алюминий и другое металл можно сдавать в цветмет... то есть есть применение технологии пиролиза не только в переработке шин но и в переработке отходов автопрома и т.д... кстати их полиэтилена так же получаем жидкое топливо, но передо мной именно этой задачи не стояло.

По ПДК, предельно допустимым выбросам.. это очень сложный вопрос..сложный не в том что они есть выше ПДК при переработке шин..суть в том что нет оборудования по проведению анализа..либо это заоблочно по ценам. Но анализ был сделан на экспериментальном оборудовании в Израиле, моим знакомым по данному направлению, документального подтверждения у меня нет..всеж деньги затрачены и приличные, но уверения есть..его уверения что по стандарту Германии по выбросам (в Израиле скопировали стандарт Германии), превышений нет. Это уже хорошо...

Видео работы данной установки:

Ну а далее ..была спроектирована и построена более серьезная печка, по переработке 12-14 тонн измельченных шин в сутки, так скажем..но о ней потом:

Немножко допишу:

Итак, спроектирована и построена установка по переработке шин 12 -14 тонн по переработке в сутки, производительность взята из расчета загрузки 400-450 кг резины(резанных шин) на куб реторты (реторта 3.8 куба, процесс- 12 часов), по сути , при некоторых режимах установка даеи производительность выше заявленных.

Ну и обслуживание, Установку обслуживают оператор и помощник в смену, резка шин и подготовка реторт это работа бригады в дневную смену, конечно требуется парк реторт. Такое распределение труда дает хорошую экономику и эффективность работы.

Ну и еще несколько фото в процессе строительства данного завода:

Внизу совсем недорогая пиролизная печь по переработке шин и полиэтилена примерно от 700 тысяч рублей..

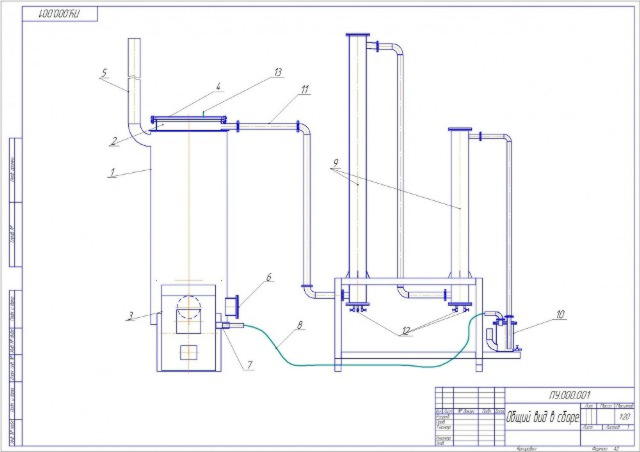

1. Корпус печи.

2. Реторта объем 3.3 м3.

3. Теплогенератор.

4. Крышка реторты (Люк.)

5. Дымовая труба.

6. Технологический люк для чистки и обслуживания пространства под ретортой.

7. Патрубок входа пиролизного газа в теплогенератор.

8. Резиновый рукав подачи пиролизных газов.

9. Насадочные колонны конденсации.

10. Водяной затвор, клапан пресекающий обратное горение и попадания воздуха в систему конденсации и реторту.

11. Трубопровод выхода пиролизных газов из реторты в систему конденсации.

12. Краны слива пиролизной жидкости.

13. Клапан избыточного давления.

14. Люк выгрузки углерода.

15. Труба жаровая, передающая тепло с теплогенератора в печь для нагрева реторты.

16. Ноги упоры печи.

17. Патрубок подачи пиролизного газа.

18. Патрубки подачи дополнительного воздуха.

19. Термопара.

20. Температурный датчик показывающий температуру в печи под ретортой.

Загрузка и запуск.

Загрузка происходит через верхний загрузочный люк реторты(4), при загрузки сырьем стараться чтобы не оставалось больших промежутков с воздухом, загружать реторту нужно всегда полностью. ( В случае невозможности загрузки реторты без больших воздушных промежутков, добавить до 10 литров воды в реторту.) Обязательно оставлять свободным вход в трубопровод выхода пиролизных газов из реторты(11), визуально проверять и очищать в случае засорения.

После загрузки закрыть крышку реторты через паронитовую прокладку и соединить и уплотнить герметично болтовыми соединениями.

Закрыть люк выгрузки углерода (14) , люк устанавливается с паронитовой прокладкой и герметично соединяется с фланцем болтовыми соединениями.

Залить воды в водяной затвор (10) до половины емкости затвора.

Разжечь топливо в теплогенераторе (3).

Поддерживать температуру в печи по датчику температуры(20) не выше 500 С. Рабочая температура 450 С.

Начало реакции пиролиза определяется по поступлению в теплогенератор(3) пиролизных газов через патрубок(7), окончание реакции определяется по прекращению поступления в теплогенератор пиролизных газов, визуально это видно через загрузочный люк теплогенератора. пиролизные газы будут гореть в теплогенераторе, при поступлении пиролизных газов подтопку теплогенератора нужно уменьшить.

После того как пиролизные газы перестали поступать в топку теплогенератора, прекратить подтопку теплогенератора и оставить печь на остывание в течении не менее 12 часов.

Выгрузка печи.

После того как печь остынет до температуры окружающей среды, открыть люк выгрузки углерода (14). Выгрузить углерод. Люк герметично закрыть для следующей загрузки реторты.

Почистить от золы теплогенератор и подготовить к следующей топке.

Открыть люк реторты(4) и приступить к загрузке сырьем, согласно пунктам выше.

Эксплуатация печи.

При эксплуатации печи не допускается температура выше 500 С.

Проверять состояние входа со стороны реторты в трубопровод (11) пиролизных газов, он должен быть не обуглерожен, в случае обуглероживания разобрать и прочистить.

Плюс данной печи это в том что не надо подъемно транспортное оборудование , но опять же надо гасильные ящики..то есть металлические короба с крышками, далее один из минусов что это печь с подтопкой..то есть для того чтобы реакция прошла нужно топливо, правда и плюс есть- есть куда девать углерод, он хорошо горит.

Ну а это видео двухретортной печи.. по переработке 5-7 тонн резанных шин в сутки..половинка моей 4х ретортной...

Тел: +7-911-281-95-62 - основной мобильный телефон.

Суслов Михаил Борисович. ООО "Экосинтез"

Эл. почта: [email protected]

Сайт: https://suslovm.ucoz.ru/

<div><img src="//mc.yandex.ru/watch/25503512" style="position:absolute; left:-9999px;" alt="" /></div>

Что лучше? Separ, Dahl или Preline

Установка фильтра сепаратора дизельного топлива Separ 2000/5, Nissan X-Trail

Топливный фильтр-сепаратор 600FG копия Separ 2000/10 | Автор темы: Авто

Топливный фильтр-сепаратор 600FG копия Separ 2000/10

5 800 руб.