Установка турбины на атмосферный двигатель своими руками

Практическая реализация турбины Тесла | Автор темы: Nelsen

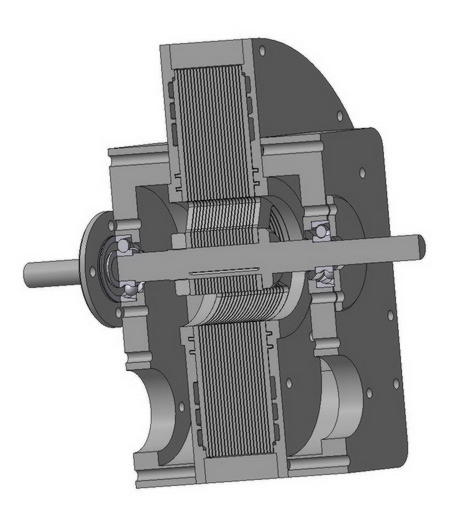

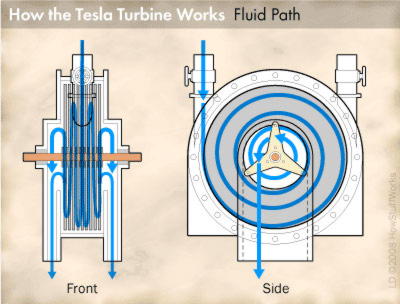

Originally published at Профессионально об энергетике.Основной принцип, заложенный в работу турбины Тесла– вязкость движущейся среды. Н. Тесла в своих патентах описал основные принципы и закономерности данного эффекта. Что же представляет собой безлопастная турбина Тесла? Ротор турбины – это вал с закрепленными на нем плоскими дисками. Между дисками выдерживается определенное расстояние посредством разделяющих шайб, а так же небольших выступов, сделанных на каждом втором диске по обе стороны. Каждый диск имеет окна в центральной части для выхода рабочего тела.

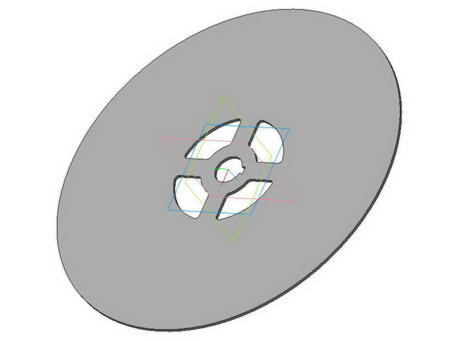

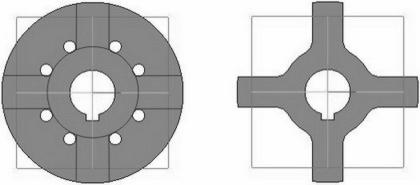

Основной диск ротора.

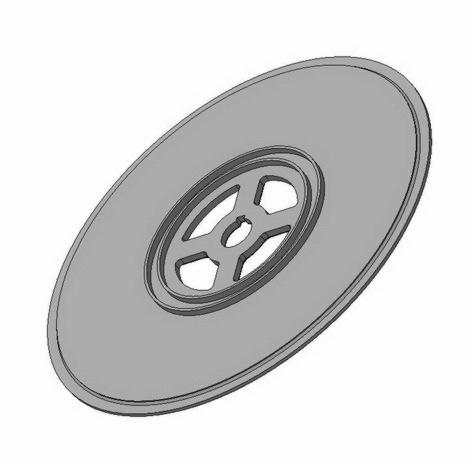

Собраный ротор. Расстояния между дисками.Для продолжения статьи смотрите ниже СТРАНИЦЫ и нумерацию.

Стальной ротор.

Крайние диски турбины Тесла делаются более толстыми, так как проходящяя между дисками струя газа пытается раздвинуть диски, а так же для прижимания остальных дисков друг к другу. Так же крайние диски имеют радиальные выступы над окнами, которые служат в качестве части уплотнения.

Боковой диск турбины Теслы с радиальными выступами.

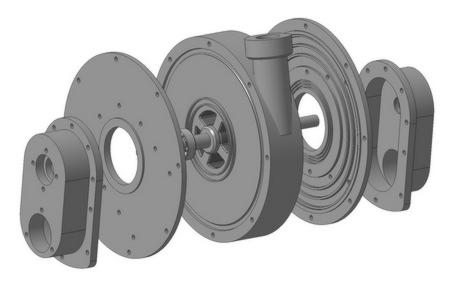

Ротор помещается в корпус, который имеет входящее сопло и боковые крышки с отверстиями в центре. К крышкам крепятся еще две детали, не знаю как их правильнее назвать, я их назвал «уши», в которых закрепляются подшипники и обеспечивается отвод отработанной среды.

На внутренней поверхности крышек вырезаны радиальные канавки. Их можно разделить на две группы по их назначению. Первая группа канавок располагается ближе к центру, в эти канавки входят радиальные выступы боковых дисков, что обеспечивает хорошее уплотнение. Канавки и выступы, составляющие уплотнение, должны быть тщательно подогнаны друг к другу. Зазоры должны быть минимально возможными, но и не допускающими трение, что требует высокой точности изготовления. Вторая группа канавок прорезается почти по всей оставшейся поверхности и к ним не предъявляется таких жестких требований по точности изготовления. Боковые диски движутся относительно неподвижных крышек корпуса. Чтобы не создавать дополнительное сопротивление, расстояние между дисками и корпусом нужно увеличить. Именно этой цели и служат радиальные канавки второй группы. Так как поток всегда ищет путь наименьшего сопротивления, а в нашем случае – это канавки между крышками и дисками, основная часть потока проходила бы именно этим путем, и лишь незначительная часть проходила бы между остальными дисками ротора. За счет уплотнения, в канавках возникает повышенное давление, что и не дает среде пройти только этим путем, и среда проходит там, где возможно, т.е. между остальными дисками. Можно было бы сделать и одну широкую канавку, однако это бы увеличило утечку. По этому, лучшего результата можно добиться, используя несколько канавок.

Сопло турбины располагается тангенциально, т.е. по касательной к внутренней поверхности корпуса и может быть выполнено в виде прямоугольной щели, или круглого сужающегося отверстия.

Прямоугольное сопло для турбины Тесла.

Зазор по периферии между корпусом и ротором делается минимальным, учитывая небольшое увеличение диаметра ротора, при работе на высоких оборотах.

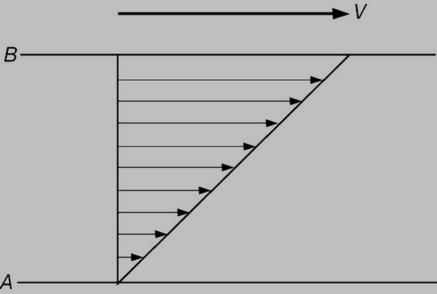

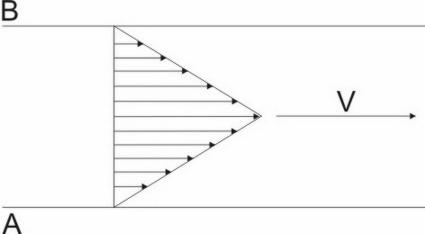

Теперь, имея примерное представление об устройстве турбины, рассмотрим теоретическую базу и рабочий процесс. Если направить поток жидкости, или газа по плоской поверхности, то этот поток начнет увлекать за собой эту поверхность. Такое поведение обусловлено тем, что самый первый слой молекул, прилегающих к плоскости – неподвижен. Следующий слой движется очень медленно, следующий чуть быстрее и так далее. Ниже приведу небольшую выдержку из аэродинамики.

Важной характеристикой движущейся среды является ее вязкость. Вязкость проявляется через свойство прилипания текучей среды к поверхности, тогда как не вязкая среда свободно скользит вдоль обтекаемой поверхности. Чтобы проиллюстрировать влияние вязкости, порождающей силу, замедляющую течение (силу сопротивления), рассмотрим две большие параллельные друг другу пластины A и B (рис. 1), одна из которых движется относительно другой. Вязкая среда прилипает к каждой из пластин. Случайные движения молекул создают эффект «перемешивания», стремящегося выровнять средние скорости течения, скорость которого на пластине B равна V, а на пластине A – нулю. Результирующее распределение скоростей также приведено на рис. 1, где длина стрелок пропорциональна величине скорости в данной точке течения по высоте между пластинами. Таким образом, на движущуюся пластину B действует сила, тормозящая ее движение. Чтобы обеспечить движение пластины B при наличии торможения, к ней должна быть приложена противодействующая сила. Такая же сила стремится привести в движение пластину A

Рис. 1. СИЛА ВЯЗКОГО СОПРОТИВЛЕНИЯ, или влияние вязкости течения на пластины A и B. Пластина B движется по отношению к пластине A со скоростью V, изображенной стрелкой. Распределение скоростей жидкости между пластинами также показано соответствующими стрелками.

Для продолжения статьи смотрите ниже СТРАНИЦЫ и нумерацию.

Величина силы, необходимой для поддержания движения пластины B со скоростью 1 м/с (или удержания на месте неподвижной пластины A), при условии, что расстояние между пластинами равно 1 м, а площадь каждой из них – 1 м2, называется коэффициентом вязкости m. Для воздуха при температуре 0° С и давлении 1 атм m = 1,73*10–5 H*c/м2. Эксперименты показывают, что коэффициент вязкости воздуха изменяется в зависимости от температуры пропорционально T0,76.

А теперь представим, что пластины А и В неподвижны относительно друг друга, а поток газа движется между ними. Естественно, поток начнет увлекать за собой обе пластины. Распределение градиента скоростей в потоке будет следующим: у поверхности обеих пластин скорость потока будет минимальна, а посередине – максимальна.

Понятно, что чем меньше расстояние между пластинами и больше их площадь, тем больше сила вязкого трения, тем меньше «проскальзывания» газа между плоскостями, и тем сильнее поток увлекает за собой плоскости. Теперь рассмотрим процесс, происходящий внутри турбины. Рабочее тело (газ или жидкость) подается под давлением через сопло. Получив ускорение в сопле, поток движется спиралеобразно между дисками, увлекая за собой ротор, и выходит через окна в центральной части дисков. Если турбина работает в холостом режиме, то скорость вращения ротора будет чуть меньше скорости потока, из-за трения в подшипниках. В таком режиме, длинна спиралеобразного пути – максимальна, так как относительная скорость потока и дисков почти нулевая. При подключении нагрузки скорость вращения ротора падает, а вместе с ней и скорость потока, из-за чего и длинна спиралеобразного пути сокращается. Таким образом, мы имеем саморегулирующую машину. Одно из преимуществ данной конструкции – ламинарность потока. Нет никаких завихрений и турбулентных образований, которые всегда снижают эффективность. Крутящий момент турбины прямо пропорционален квадрату скорости среды относительно ротора и площади дисков, и обратно пропорционален расстоянию между ними. То есть, для получения максимального крутящего момента расстояние между дисками должно быть минимальное, а количество дисков, или их диаметр – как можно больше. Аппарат способен совершать максимальную работу когда скорость ротора равна половине скорости потока, но для достижения максимальной экономии относительная скорость, или скольжение – должны быть как можно меньше.

Понятно, что количество сопел можно увеличить, для повышения мощности и крутящего момента. Так же, посредством конструкции сопел, или их расположения, легко достигается реверс. Более детальную информацию на этот счет можно получит из оригинальных источников, которые приведены в начале статьи.

А теперь хотелось бы поделиться собственным опытом по изготовлению турбины Тесла своими руками.Данное мероприятие мне пришлось начинать с нуля, в буквальном смысле. У меня не было опыта работы на металлообрабатывающих станках, да и с 3D моделированием связан не был, не говоря уже о черчении. Осознав сей печальный факт, пришлось пройти «экспресс курс» по черчению и 3D моделированию, на что ушло полтора месяца интенсивного самообучения. Я был приятно удивлен, насколько легко и интересно заниматься 3D проектированием. Про черчение лучше промолчу, хотя необходимые навыки и знания все же получил. Спроектировав все детали и начертив чертежи, я отправился в ближайший цех металлообработки. После длительной беседы с технологом, конструкцию пришлось немного видоизменить, что бы процесс изготовления был более технологичным. Внеся все изменения в чертежи, процесс пошел. На приведенных выше рисунках представлена моя конструкция турбины. Конструкции могут быть разными, однако именно такой вариант проще всего сделать вручную, без использования литья и штамповки. Я задался целью построить полноразмерную модель турбиныТесла. В качестве материалов выбрал обычную сталь, так как этот материал дешев и легко поддается мехобработке. В процессе изготовления турбины я столкнулся с некоторыми трудностями. Самая не приятная проблема – это, казалось бы, изготовление основных дисков. Проблема в том, что диски изготавливались, из листового метала, и после обработки оказались не ровными. Поводки были чуть заметны, но при расстоянии между дисками 0,3мм, это сказывалось самым серьезным образом – расстояние между дисками получилось не равномерным, и во многих места вообще отсутствовало. Частично решить задачу помогло использование крестообразных разделительных шайб (изначально я использовал круглые разделительные шайбы). Но мне так и не удалось добиться идеальной равномерности промежутков между дисками. Это касается лишь основных дисков, так как боковые диски точатся из достаточно толстого метала, и в силу метода обработки, кривизны практически не имеют. Вообще, решение этой проблемы существует. Правда, оно немного усложняет конструкцию ротора, и увеличивает стоимость работы. Собственно, по этим причинам я и не стал ничего переделывать. Тем более, я не ставил целью изготовить полностью работоспособное изделие, а для проведения опытов вполне достаточно того, что есть. Совет тем, кто захочет изготовить турбину Тесла своими руками – используйте, максимально ровные листы метала для изготовления дисков. Однако, проведя несколько опытов с использованием сжатого газа, я убедился, что расстояние между дисками является важнейшим фактором в работе устройства, и проявленная мною халатность, по отношению к этому вопросу – неуместна. Решение задачи оказалось простым, причем это решение было описано в британском патенте Н. Тесла №186082.

Диск с выступами по обеим сторонам, сделаными по окружности.

Отступив ~15мм от края диска, нужно прочертить окружность с обеих сторон диска. На одной из сторон диска окружность надо поделить на 8 равных частей. В точках пересечения нужно пробить небольшие лунки. Я проделал это с помощью молотка и кернера, слегка закруглив острие последнего. Процедура не сложная, но нужно быть предельно аккуратным, дабы не перестараться. Далее, на второй стороне диска проделываем то же самое, только точки пересечения должны оказаться между уже пробитыми выступами. В итоге имеем диск, с шестнадцатью выступами, по восемь с каждой стороны. Высота выступа должна равняться, или быть чуть меньше расстаяния между дисками. Для окончательной доводки выступы обрабатываются надфилем. Выступы делаются не на всех дисках, а через один. В моем случае общее количество дисков – 21шт. Дисков с выступами – 10шт. Центральный диск гладкий, потом два с выступами, опять два гладких и т.д. Крайние диски гладкие. Вроде с этим понятно. В итоге получилась достаточно качественная и жесткая конструкция, а расстояние между дисками вариирует в пределах 0,2-0,4мм.

Для продолжения статьи смотрите ниже СТРАНИЦЫ и нумерацию.

Равномерное расстояние между дисками

Еще одна неприятность заключается в балансировке ротора. После того, как ротор собран, в идеале, его нужно слегка подточить на токарном станке, что бы выровнять все неровности. Так же, очень желательно все диски, а так же все сопрягаемые детали отшлифовать. В общем, самая главная проблема – точность изготовления. Если все детали делать на высокоточном оборудовании с программным управлением, 95% всех неприятностей разрешатся сами собой. Несколько слов хотелось сказать об изготовлении крестообразных шайб. В условиях производства – это самая простая задача, наштамповал, и готово. А вот сделать несколько десятков штук с приемлемым уровнем точности – не так то и просто. Дело в том, что толщина метала для изготовления шайб, составляет – 0,2-0,3мм. С таким металлом работать не просто, уж слишком аккуратно надо с ним обходиться. И когда стал вопрос об их изготовлении, мне заломили неприемлемо высокую цену. Немного пораскинув мозгами, решил поступить просто. На рисунке ниже представлена заготовка, и готовая шайба.

Заготовка (слева), и готовая крестообразная разделительная шайба для турбины Тесла.

Пришлось заказывать заготовку, а потом вручную доделывать. Ножницами по металлу делается 8 надрезов до соединения с отверстиями, а потом лобзиком отпиливаются лишние части. Зато вышло в 5 раз дешевле. Еще хотелось бы сказать о выборе подшипников. Так как турбина работает на достаточно высоких оборотах (10000-15000об.\мин.) и более, подшипники должны быть рассчитаны на такие скорости. В отличие от лопастных турбин, турбина Теслы не имеет осевой нагрузки, поэтому подшипники могут быть просто радиальными шариковыми. В остальном, проблем, заслуживающих внимания, не наблюдалось.

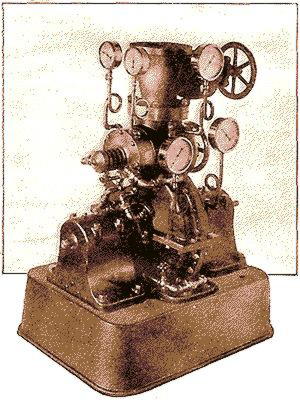

Фотографии, изготовленной мной турбины Теслы.

Ротор составляют 21 диск диаметром 186мм и толщиной 1,5мм, боковые диски имеют толщину 3мм, разделяющие шайбы изготовлены из листа нержавеющей стали толщиной 0,3мм. Вал по центру имеет диаметр 15мм, и ступенчато сужается на концах до 12мм. Сопло сделано прямоугольным. Вес ротора примерно 7кг, вес собранного агрегата – 18кг.

Кольцо корпуса с соплом

Часть корпуса с соплом и радиальными пазами.

Боковай крышка и «ухо».

Для продолжения статьи смотрите ниже СТРАНИЦЫ и нумерацию.

Первые результаты.

Все, ниже описаное касается самого первого варианта самодельной турбины Теслы, который имел ряд недостатков, а именно: расстояние между дисками не равномерное, отсутствовали радиальные канавки на боковых крышках, а так же, не достаточно глубокие радиальные выступы на боковых диска, что способствовало большим утечкам газа. Все опыты проводились со сжатым азотом (150ат). Азот – потому что его проще достать оказалось, чем сжатый воздух, а так же потому, что азот инертный и не взрывоопасный. Редуктор в опытах не использовался. С помощью шланга высокого давления балон напрямую соединялся с соплом турбины через переходник оснащенный манометром. Размер прямоугольного сопла 4х32мм, при таком сечении максимальное давление перед соплом достигало не более 3-5ат при полностью открытом балоне. Момент проверялся руками, и его почти не было, тем не менее, за 80-90с ротор достигал 9000об\мин. Расход газа был просто жуткий, балона (40л, 6м^3) хватало не более чем на 2-3мин. Первой модернизацией стало уменьшение сечения сопла до 1х32мм. Результат на лицо, давление перед соплом при полностью открытом балоне достигало 40-50ат. Естественно, скорость газовой струи выросла, что позволило разгонять ротор до тех же 9000об\мин уже за 50-60сек. при давлении перед соплом 15ат. Следующей модернизацией боло нарезание радиальных канавок в боковых крышках турбины, а так же переделка боковых дисков (в первом варианте они были сведены на конус к перефирии, что в данном случае не подходит). После модернизации показатели значительно улучшились, при давлении 12ат ротор руками остановить было крайне трудно. Разгон ротора до 9000об\мин сократился до 45-50сек. Но это, как вы понимаете, ерунда, так как самое главное так и осталось неисправленным, а именно – равномерность расстояний между основной массой дисков. Эту задачу я решил совсем недавно, и тестов уще не проводил. Я уверен, что результат будет более чем положительным, и в разы будет превосходить предыдущие. Однако надо учитывать тот факт, что газ при расширеии сильно охлаждается, переходник и кран на балоне покрывались иниеем, а при понижении температуры газ теряет вязкость. А вязкость – это основное свойство газа, которое используется в этом типе двигателя.

PS. Некоторые уточнения.

Прошу прощения за некоторые неточности в выше описанном тексте, писал по памяти, память подвела. Ошибки исправил по записям, сделанным во время тестов в мае 2009 года.

И так, я все же провел серию опытов с модернизированой турбиной (17 ноября 2009). Параметры следующие: размер сопла – 2х32мм, диаметр дисков – 186мм, количество дисков – 21шт. Расстояние между дисками от 0,2 до 0,4мм, вес ротора – 7кг. В качестве газа использовался аргон в 40 литровом баллоне с давлением 150ат. Так как все снималось на видео, писать много не буду. Приведу лишь результаты. Все тесты проводились с давлением перед соплом – 9-11ат. Мои надежды более чем оправдались :). Итак: разгон ротора до 3000об\мин – 4сек, до 10000об\мин – 17сек. Отсчет времени начинался при достижении нужного давления (~10ат).

Далее будут опубликованы опыты ч турбиной Тесла, турбина Тесла на пару и турбина Тесла +ДВС, приходите !

Статья напечатана по материалам сайта https://teslatech.com.ua с одобрения автора.

Об авторе:Замечательный человек, зовут Виталий, 27 лет от роду, по профессии я программист – системный администратор. Всему учится сам, так как считает, что этот путь намного эффективнее традиционного.

Особое внимание уделяет работам Николы Тесла. Решил лично перепроверить основные результаты, достигнутые великим Теслой, в чем на взгляд EnergyFuture.RU весьма преуспел.

Практическую реализацию идей Тесла выполняет на следующей станочной базе ( это для тех кто собрался повторять подвиги Виталия, must have лист ):

Перечень возможных технологических операций:

1. Токарно-винторезные работы (диаметра 600, длины – 1500)

2. Сверлильные.

3. Координатно-расточные.

4. Шлифовальные.

5. Долбежные.

6. Фрезерные.

7. Зубо-шлицефрезерные (до М=6).

8. Термообработка, в т.ч. сементирование.

9. Изготовление нестандартного оборудования

Еще записи на эту же тему: Наконец то найдено детальное руководство от Вицента Гинжери как самому построить турбину Тесла. (0)

БОНУС: Как турбировать атмосферник (за 5 минут) [BMIRussian]

Гольф 2 (Golf 2)Турбо 1,9D установка турбины. БОЛЬШЕ ЖОГОВА!! SWAP TURBO.

ТУРБИНА И КАК ПРАВИЛЬНО ЭКСПЛУАТИРОВАТЬ ТУРБИРОВАННЫЙ ДВИГАТЕЛЬ. | Автор темы: KG

ТУРБИНА И КАК ПРАВИЛЬНО ЭКСПЛУАТИРОВАТЬ ТУРБИРОВАННЫЙ ДВИГАТЕЛЬ.

Для увеличения мощности двигателя часто используют турбины. Использование турбины позволяет с двигателя 2 литра "снимать" до 700 "лошадок". Но обладатели турбированных автомобилей порой сталкиваются с неприятностями, возникшими вследствие неправильной эксплуатации турбомашины.

Турбированные двигатели обладают большим преимуществом: литровая мощность и крутящий момент у них, как правило, выше. Следовательно, динамические характеристики такого автомобиля значительно лучше, чем у атмосферных аналогов. Турбина двигателя внутреннего сгорания состоит из корпуса и двух колёс с лопастями, соединенных между собой валом. Выхлопные газы, выходя из двигателя, раскручивают турбинное колесо, а оно в свою очередь раскручивает компрессорное колесо. Именно компрессорное колесо и создает избыточное давление, которое улучшает наполнение цилиндров топливо-воздушной смесью и, соответственно, увеличивает мощность двигателя. Чудес не бывает, поэтому за увеличение мощности приходится расплачиваться увеличенным расходом топлива. Турбины устанавливают как на бензиновые, так и на дизельные двигатели. Некоторые производители используют турбины низкого наддува. Давление, которое создает такая турбина, невысокое, ее основная цель заключается в создании турбулентных потоков воздуха, которые способствуют более качественному смешиванию бензина с топливом. Турбины высокого давления гораздо эффективнее. У моторов с турбиной высокого давления литровая мощность может быть в полтора раза выше, чем у атмосферного аналога. Но ее конструкция немного сложнее. Для того чтобы излишнее давление на высоких оборотах не повредило двигателю, инженеры придумали специальный клапан для устранения избыточного давления. Для многих турбомоторов обязательным атрибутом является интеркулер. Его задача - охлаждать воздух, нагретый турбиной. В холодном воздухе содержится больше кислорода при равном объеме. Современные системы впрыска позволяют практически полностью избавиться от такого явления, как «турбояма» (провал мощности при резком нажатии газа), характерного для двигателей более старой конструкции. В процессе эволюции турбин фактически все недостатки турбомоторов были исключены. Многие как за счет использование двух турбин для низких и высоких оборотов так и за счет применения турбин с переменной производительностью - такие турбины имеют возможность менять наклон нагнетающих (компрессионых лопастей) лопастей. В итоге получили моторы высокой литровой мощности при компактных размерах самих агрегатов.

Но особенности эксплуатации все-таки остались. Периодичность ТО у машин с турбиной, как правило, меньше, чем у атмосферников. Требования к маслу для турбодвигателей более жесткие; это, естественно, сказывается на цене. Турбина - достаточно сложный агрегат, и неправильное пользование им может дорого обойтись. Первое правило, которое необходимо соблюдать владельцам турбомашин: после пуска двигателя дать ему хотя бы минуту поработать на холостых оборотах. Второе, самое главное: после эксплуатации на высоких оборотах нельзя сразу глушить двигатель. Нужно опять-таки дать мотору несколько минут поработать на холостых оборотах. Основными причинами неполадок турбин является износ рабочих поверхностей, который при малых значениях о себе может и не давть знать достаточно продолжительное время. Выход турбины из строя обусловлен многими факторами, зависящих как от особеннотей конструкции так и от эксплуатации.

Лопасти турбины под воздействием выхлопных газов вращаются с огромной скоростью - более ста тысяч оборотов в минуту. Ось, которая приводится в движение ведущей крыльчаткой, крепится с помощью подшипников скольжения к корпусу турбины. Для смазки подшипников используется моторное масло, которое подается под давлением. Как только двигатель перестает работать, давление масла резко падает, а обе крыльчатки, ведущая и нагнетающая, продолжают по инерции вращаться. Подшипники вала, на который насажены обе крыльчатки, оказываются без смазки. Вследствие таких перегрузок турбина начинает «кушать» масло. Через увеличившийся зазор смазка просачивается под нагнетающей крыльчаткой и попадает во впускной коллектор, а потом сгорает в цилиндрах. При сильном увеличении зазора турбина начинает выть. К тому же турбина не может долго держать высокие обороты без поступления соответствующего количества отработанных газов. Поэтому износ от масленного "голодания" в подшипнике качения сопровождается и другими побочными факторами. Например: после продолжительной работы двигателя с приличной отдачей мощности корпус турбины сильно разогревается от большого количества проходящих через неё раскаленных отработанных газов. Чаще всего турбина охлаждается протоком того же моторного масла. Если прекратить поступление этого потока, при остановке двигателя, обязательно происходит пригорание остатков смазки к деталям турбины, что приведет, со временем к накоплению нагара и неизбежному износу деталей. В этом случае справедливо принять решение к применению более качественного масла, будет больше шансов выжить. Хорошим решением для сохранения работоспособности турбины будет применение так называемого турбо-таймера. Устройство обеспечивает автоматическую задержку выключения двигателя после выключения зажигания на время, достаточное для того чтобы детали турбонадува успели остыть. Многие модели турбо-таймеров имеют даже индикацию температуры турбины и времени необходимого на остывание турбины. Турбо-таймер можно использовать как отдельно, так и совместно с автосигнализацией. Недостатком использования служит то, что при возможности перегрева турбины таймер может ее отключить в самый неподходящий момент. И приходится контролировать помимо скорости еще и работу турбины.

И последнее: воздушный фильтр всегда должен быть чистым, поэтому проверять его состояние следует при каждом ТО. С чистым фильтром и двигателю будет дышаться легче и турбина охлаждаться лучше. В случае эксплуатации по пыльным дорогам фильтр стоит менять чаще, чем рекомендует производитель.

_________________________________________________

ТУРБОСЕРВИС - производит ремонт и продажу турбин для дизельных и бензиновых двигателей легковых и грузовых автомобилей, а также спецтехники.

В нашу специализацию входят работы по снятию и установке турбины на автомобиль. Что предоставляют не все сервисы занимающиеся ремонтом турбин. Это позволяет выявить причину поломки турбокомпрессора и исключает возможность не правильной установки, а также позволяет производить точную настройку турбокомпрессора под конкретный автомобиль.

Наш опыт работы в сфере ремонта турбокомпрессоров, с 1998 года, позволяет нам исполнять ремонтные работы любой сложности.

0701100111; 0772574991; 0551031005; 0552405000; 0551161000.

turboservice.kг Турбосервис Бишкек 0 комментариев 10 раз поделились 14 классов